Decyzja o sposobie smarowania urządzeń w zakładzie przetwórczym nie jest łatwym zadaniem.Nie ma ogólnie przyjętej zasady, w jaki sposób można to osiągnąć.Aby opracować strategię ponownego smarowania każdego punktu smarowania, należy wziąć pod uwagę kilka czynników, takich jak konsekwencje awarii łożyska, cykl smarowania, możliwość smarowania ręcznego i zagrożenia związane z ponownym smarowaniem podczas normalnego cyklu produkcyjnego.

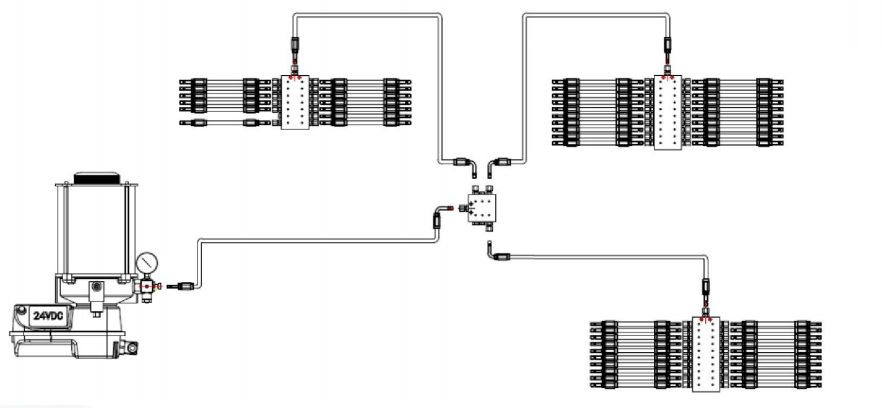

Najpierw porozmawiajmy o automatycznym systemie smarowania.Automatyczne systemy smarowania są zaprojektowane tak, aby wyeliminować ręczne koszty pracy, jednocześnie umożliwiając smarowanie maszyny podczas normalnej produkcji.Systemy te mogą również zminimalizować ryzyko zanieczyszczenia smaru, uniknąć potencjalnych zagrożeń związanych ze smarowaniem ręcznym i zapewnić lepszą kontrolę ilości dozowanego smaru.Dostępne są różne konfiguracje systemu, w tym systemy dwuliniowe, jednoliniowe wolumetryczne, jednoliniowe progresywne i jednopunktowe.

Należy zauważyć, że większość systemów monitoruje tylko ciśnienie w głównych przewodach dystrybucyjnych lub ruch tłoka w dozowniku.Żaden z tradycyjnych systemów nie jest w stanie wskazać, czy rura smarująca między dozownikiem a punktem smarowania jest uszkodzona.

Jednocześnie należy upewnić się, że ilość smaru podawanego do punktu jest mierzona i porównywana z wartością zadaną lub aby pomiary drgań były regularnie gromadzone i badane, a w razie potrzeby należy podejmować odpowiednie działania.

Last but not least – nie zapomnij o szkoleniu członków swojego zespołu.Personel zajmujący się konserwacją musi być zaznajomiony z wszystkimi typami używanych systemów.Systemy smarowania mogą ulec awarii i wymagać naprawy.Dlatego rozsądnie jest nie mieszać wielu różnych typów i marek systemów.Mogłoby to skutkować wyborem systemu dwuliniowego za zaledwie kilka punktów, podczas gdy jednoliniowy system progresywny byłby tańszy.

Czas publikacji: 16 października-2021